فرآیند خمکاری یکی از اصلی ترین و متداول ترین روش های ساخت و تولید قطعاتی است که از ورق های فلزی تشکیل شده اند. از این روش برای شکل دادن دائمی ورق ها به صورت زاویه دار استفاده می شود که توسط اعمال نیروی مستقیم بر روی ورق انجام می پذیرد. برای رسیدن به تغییر شکل دائمی ماده باید در محدوده تغییر شکل پلاستیک خود قرار بگیرد. بدین منظور نیروی اعمالی باید از حد تسلیم ماده بیشتر باشد. متداول ترین و محبوب ترین روش خمکاری قطعات چیست؟ تاثیر برگشت فنری ماده در قطعات خمکاری چه خواهد بود؟ پارامتر k چیست؟ چگونه می توان میزان و محدوده خم شدن ماده را حساب کرد؟ تمامی این سوالات به همراه برخی نکات خمکاری و روش های اصلی خمکاری ورق ها در این مقاله توضیح داده خواهد شد.

روش های خمکاری ورق ها:

روش های مختلفی برای خمکاری قطعات وجود دارد که هرکدام مزایا و معایب خاص خود را دارند. همواره مشکل و معضل اساسی در انتخاب هرکدام از روش ها به دو پارامتر دقت یا سادگی وابسته است که در اغلب موارد بدلیل ماهیت کار ،سادگی روش تولید مدنظر قرار می گیرد .زیرا روش های ساده تر دارای انعطاف پذیری بالاتری بوده و از آن مهمتر به ابزار و ماشین آلات ساده تری نیز نیازمند است.

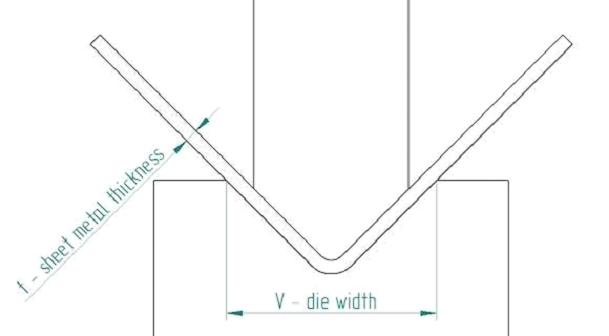

خمکاری ورق ها به روش V:

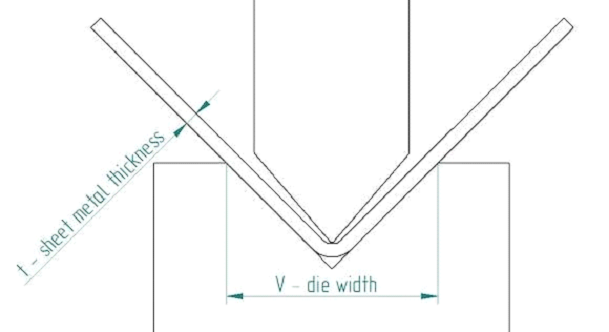

خمکاری به روش V متداول ترین و پرکاربرد ترین روش خمکاری ورق ها می باشد که در آن از یک سمبه و یک قالب ماتریس استفاده می شود. این روش دارای سه گروه یا سه روش دیگر به عنوان زیرمجموعه می باشد: خمکاری از ته یا کف ،خمکاری روی هوا و خمکاری ضربی یا سکه زنی. روش های خمکاری در هوا و خمکاری از کف از روش هایی هستند. که بیش از 09درصد فرآیند خمکاری توسط این دو روش انجام می شود.

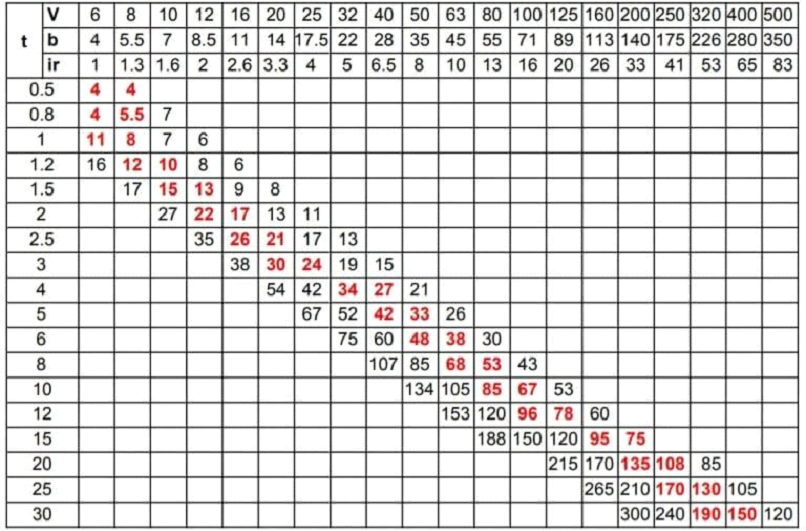

با استفاده از جدول زیر می توان براساس ضخامت ورق t به میلیمتر، پارامترهای دیگری همچون حداقل طول فلنج b به میلیمتر و شعاع داخلی خم ir به میلیمتر را تعیین نمایید. همچنین میتوان عرض قالب V را به میلیمتر با توجه به سایر پارامترها تعیین کرد. هر عملیات خمکاری به تناژ مشخصی برای اعمال نیروی روی ورق بر حسب هر متر از طول ورق نیازمند است که این پارامتر نیز با استفاده از جدول قابل تعیین می باشد. همانطور که در جدول زیر قابل مشاهده است مواد ضخیم تر و شعاع های داخلی کوچکتر به نیرو یا تناژ بیشتری نیاز دارند. بهتر است از اعدادی که به رنگ قرمز مشخص شده اند در خمکاری فلزات استفاده کرد.

بنابراین اگر ما یک ورق به ضخامت 2میلیمتر داشته باشیم و بخواهیم آن را خم کنیم. برای سادگی کار شعاع داخلی را نیز 2میلیمتر تعیین می نماییم. اکنون می توان دید که حداقل طول فلنج 5.8 میلی متر برای چنین خمی می باشد که باید این موضوع را در هنگام طراحی درنظر گرفت. بدین ترتیب عرض قالب V 22 میلیمتر و توناژ نیروی اعمالی به ازای هر متر 22 خواهد بود. اگر طول خم قطعه کار را 3 متر درنظر بگیریم درنتیجه تناژ مورد نیاز برابر خواهد بود. با 3X22=66تن لازم به ذکر است که این جدول مربوط به فولاد های ساختمانی با تنش حد تسلیم حدود 099 مگاپاسکال است. بنابراین در صورتی که جنس ورق شما از آلومینیوم می باشد. باید تناژ بدست آمده را تقسیم بر 2 نمایید زیرا آلومینیوم برای خمکاری به نیروی کمتری نیاز دارد. همچنین در صورتی که جنس ورق شما از استیل است باید تناژ بدست آمده را در عدد 2.1 ضرب نمایید. زیرا استیل نیاز به نیروی بیشتری برای خمش نسبت به فولاد های ساختمانی دارد.

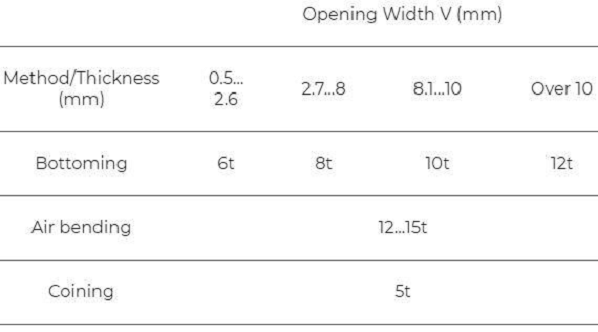

خمکاری به روش پایین آمدن یا کفی (Bottoming):

در این روش سمبه ورق را به داخل ماتریس V شکل فشار می دهد. بنابراین زاویه داخلی قالب یا همان ماتریس V شکل زاویه نهایی قطعه کار را تعیین می کند. در این روش شعاع خم یا همان شعاع داخلی قطعه کار به شعاع داخلی ماتریس V شکل وابسته است. همانطور که رفته رفته قسمت داخلی قطعه در حین خمکاری و اعمال نیرو فشرده می شود. برای ایجاد شکل نهایی رفته رفته به نیروی بیشتری نیز نیاز دارد. اعمال نیروی بیشتر در این روش اثر برگشت الاستیک یا فنری ورق را کاهش داده و باعث می شود قطعه کار با دقت مطلوبی ساخته شود.

یکی از مهمترین مراحل محاسبه دهانه ماتریس V شکل، اختلاف زاویه بر اثر برگشت الاستیک یا اثر فنری ورق در زمان اعمال نیروی سمبه است.

بطور تجربی ثابت شده است که شعاع داخلی ورق تقریبا 6/2 (یک ششم)عرض دهانه ماتریس است. به این معنی که معادله به این شکل است: ir = V / 6

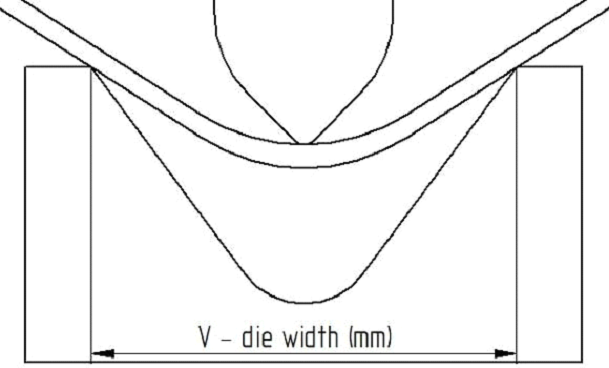

خمکاری به روش هوایی( Air Bending):

خم شدن جزئی، یا خم شدن هوایی، نام خود را از این واقعیت گرفته است. که قطعه کار در واقع به طور کامل قطعات ابزار خمکاری را لمس نمی کند. در خم شدن جزئی یا هوایی، قطعه کار روی 2 نقطه از ماتریس قرار گرفته و سمبه با اعمال نیرو ورق را تحت فشار قرار داده و خم می کند. این روش معمولا با استفاده از دستگاه های پرس برک انجام می شود و درواقع نیازی به استفاده از قالب های جانبی نیز ندارد.

این روش خمکاری انعطاف پذیری بیشتری داشته و آزادی عمل بیشتری را در اختیار می گذارد بطوریکه در صورت داشتن تنها یک قالب ماتریس و سمبه 09 درجه میتوان قطعاتی با زوایای بین 09 تا 259 درجه را با هر زاویه دلخواه تنها توسط همان یک قالب بوجود آورد. اگر چه این سادگی انجام کار دقت کمتری را برای قطعات نسبت به سایر روش ها به همراه خواهد داشت اما مهمترین حسن انجام کار توسط این روش می باشد. در صورت اثر برگشت الاستیک فنر تنها با اعمال مقداری فشار بیشتر می توان به سادگی به نتیجه مطلوب رسید. اگر چه ضعف این روش در مقایسه با روش خمکاری از کف دقت پایین آن است. اما مهمترین حسن آن نسبت به روشی کفی عدم نیاز به تعویض متعدد قالب برای زوایای گوناگون می باشد.

خمکاری به روش ضربی یا سکه زنی( Coining):

در گذشته این روش بیشتر مورد استفاده قرار می گرفت و تقریبا تنها روش برای رسیدن به نتایج قابل اطمینان و دقیق بود. امروزه ، ماشین آلات به اندازه کافی قابل کنترل و دقیق هستند، بطوریکه دیگر از چنین روشهایی استفاده چندانی نمی شود.

در این روش با اعمال تناژ مناسب در فشار، ورق شکل دقیق قالب را به خود می گیرد. روش سکه زنی نام خود را از روش ضرب سکه گرفته است زیرا باید بسیار دقیق باشد تا بتوان سکه اصلی را از جعلی و تقلبی تشخیص داد. این روش در خمکاری ورق نتایجی کاملا مشابه را ارائه می نماید. برای مثال برای دستیابی به زاویه 08 درجه در ورق، باید یک سمبه و ماتریس دقیقه با همان زاویه در اختیار داشته باشید. همچنین به دلیل اعمال نیروی مناسب و قرار گیری کامل قطعه بین سمبه و ماتریس اثر برگشت فنری یا الاستیک ورق بوجود نخواهد آمد. بطوری که نیروی اعمالی در این روش حدود 8 تا 5 برابر روش خمکاری هوایی می باشد. بدلیل نفوذ سمبه به درون قطعه کار، توسط این روش میتوان شعاع های خم کوچک را نیز ایجاد نمود.

خمکاری ورق ها به روش U:

خم شدن به روش U در اصل بسیار شبیه به خم شدن به روش V است. در اینجا نیز همانند روش V شکل از یک سمبه استفاده می شود. با این تفاوت که هر دوی آنها به شکل U هستند. در نتیجه یک فرآیند خمکاری مشابه انجام می شود. از این روش بیشتر برای تولید کانال های U شکل فولادی استفاده می شود اما به اندازه روش های تولیدی دیگر مرسوم نیستند و مورد استفاده قرار نمی گیرند.

English

English