فناوری پرینت سه بعدی

فناوری پرینت سه بعدی یا Additive Manufacturing )AM) به فرآیندهایی گفته می شود که تحت آن لایه های مواد به منظور تولید یک جسم سه بعدی فیزیکی توسط یک برنامه کنترلی کامپیوتری به صورت پی در پی روی هم قرارگرفته و محصول مورد نظر را به تولید می رسانند. معمولا فایل سه بعدی کامپیوتری به صورت چند لایه بوده که هر لایه توسط کنترل کامپیوتری یک مرحله از این فرآیند تولید محصول را تشکیل خواهند داد. که در نتیجه آن محصول نهایی به صورت لایه لایه ، شامل تعداد زیادی از این لایه ها می باشد.

در کل همانطور که از اسم این فرآیند مشخص است پرینت سه بعدی به فرآیندی گفته می شود که در آن با قرار گیری لایه های مواد روی هم توسط برنامه کامپیوتری یک محصول سه بعدی به تولید برسد. فرآیند پرینت سه بعدی را میتوان به طور کلی به دو دسته مستقیم و غیر مستقیم تقسیم کرد.

اگر محصول مورد نظر تنها توسط فرآیند پرینت سه بعدی ساخته شده باشد و هیچ فرآیند ثانویه یا اضافی در تولید محصول مورد نظر دخیل نباشد. آن را فرآیند مستقیم گفته. و در صورتی که در تولید یک محصول ،فرآیند پرینت سه بعدی جزئی از یک پروسه تولید بوده و در تولید محصول فرآیند های تولیدی دیگری نیز دخیل باشند آن را غیر مستقیم می نامیم.

مزایا

از جمله مزایای فرآیند پرینت سه بعدی این است که محصولی که توسط این فرآیند ساخته می شود. تقریبا می تواند هرشکل سه بعدی داشته باشد. به طور کلی محصولات تولیدی توسط پرینت سه بعدی ابتدا نیاز به یک فایل سه بعدی کامپیوتری دارند. که این فایل می تواند به هرشکلی از جمله: مدلسازی سه بعدی ،اسکن دیجیتالی(اپتیک) و غیره بدست آید. از جمله مهمترین فرمت های سه بعدی که اکثر دستگاه های پرینت سه بعدی قادر به خواندن و اجرای آن هستن فرمت STL می باشد.

فرآیند پرینت سه بعدی

در ابتدا فرآیند پرینت سه بعدی تنها به فرآیندی گفته می شد که در آن یک ماده اتصال دهنده را بر روی یک سطح صاف از یک پودر خاص به صورت لایه لایه توسط نازل یک پرینتر قرار میداد. که طی این فرآیند ماده اتصال دهنده باعث به هم چسبیدگی پودر شده و با ادامه این فرآیند به صورت لایه لایه محصول نهایی به وجود می آمد. که شامل مجموع لایه های پودرهای بهم چسبیده شده بر روی هم بود که این فرآیند کاربرد بسیار محدودی به دلیل تکنولوژی خاص و هزینه های بالای تولیدی داشت.

اخیراً این فرآیند شامل طیف وسیعی از روش های مختلف تولیدی شده است که بصورت فراوان مورد استفاده قرار می گیرد. و به لحاظ هزینه نیز نسبت به ابتدای پیدایش بسیار مقرون به صرفه شده است.

لازم به ذکر است که در زبان فارسی بصورت عامیانه به این فرآیند پرینت یا چاپ سه بعدی گفته می شود. در حالی که در زبان انگلیسی بیشتر با نام additive manufacturing شناخته شده. یا در بعضی موارد از نام های desktop manufacturing, rapid manufacturing, direct digital manufacturing, and rapid prototyping نیزاستفاده شده است. که این موضوع می تواند برای پژوهشگران و دانشجویان گرامی در جست و جوی مقالات علمی مفید باشد.

ابداع فرآیند پرینت سه بعدی را می توان به محققان ژاپنی، فرانسوی و آمریکایی در سال 1980میلادی نسبت داد. بطوریکه اولین ثبت اختراع در این خصوص در سال 1984توسط فردی به نام چاک هال از شرکت سهامی سیستم های سه بعدی به ثبت رسیده است.

تاریخچه

چاک هال فرآیند پرینت سه بعدی را به عنوان سیستمی برای تولید اشیاء سه بعدی با ایجاد الگوهای مقطعی که به صورت پشت هم از جسم ایجاد می شود، تعریف کرد. اختراع وی شامل یک سیستم ساخت استریولیتوگرافی است که در آن لایه های مختلف پلیمر با تابش نور لیزری یک لامپ فرابنفش بر روی هم به صورت لایه به لایه پخته و چسبانده می شوند.

استریولیتوگرافی هنوز هم یکی از روشهای بسیار محبوب و معروف تولید به وسیله پرینت سه بعدی است .که به آن SLA نیز گفته می شود.

با این حال فناوری بکار رفته در پرینتر های سه بعدی که بیشتر توسط علاقمندان و مصرف کنندگان در سال 2010میلادی مورد استفاده قرار گرفته است. فناوری ذوب رشته های یا لیف های نازک مواد بر روی یکدیگر است. که به اختصار به آن FFF یا روش اکستروژن مواد یا FDM می گویند. روش اکسترود مواد یا FDM توسط اسکات کرامپ در سال 1989میلادی درست قبل از اینکه به همراه همسرش شرکت استراتاسیس را بنیان گذاری کند به ثبت رسید.

فناوری پرینت سه بعدی فلزات

فناوری پرینت سه بعدی فلزات در سال 1990میلادی و پس از پیدایش تکنولوژی ذوب توسط لیزر و تکنیک تفجوشی یا سینترینگ در دسترس قرار گرفت. سینترینگ گزینشی توسط لیزر( SLS) یا ذوب گزینشی توسط لیزر( SLM) به صورت زیر مجموعه ای از سینترینگ مستقیم فلزات توسط لیزر( DMLS) گروه بندی می شوند.

استاندارد 15-ISO/ASTM52900 فناوری پرینت سه بعدی را به هفت دسته مختلف زیر تقسیم بندی کرده است:

⦁ Material extrusion

⦁ Photopolymerization

⦁ Powder bed fusion

⦁ Material jetting

⦁ Binder jetting

⦁ Sheet lamination

⦁ Directed energy deposition

امکان استفاده از فناوری پرینت سه بعدی را می توان نامحدود دانست .به طوری که طیف گسترده از مواد شامل انواع مختلف پلیمرها و فلزات تا مواد عالی و مواد غذایی را می توان در فرم های هندسی مختلف و پیچیده توسط این فناوری به تولید رساند.

به منظور نشان دادن پتانسیل های فناوری پرینت سه بعدی در تولید محصولات ،بهتر است. درک اولیه ای از بیشترین مواد مورد استفاده در تولید محصولات توسط این فناوری داشته باشیم. یکی از این مواد پودر های فلزی متخلخل مناسب برای فرایند سینترینگ می باشد. که از آن برای پرینت سه بعدی قالب های ریختگری ،قالبهای تزریق و یا قالب هایی برای تولید فیبر کربن استفاده می شود.

استیل، برنز ،فولاد، طلا، آلیاژهای پایه نیکل ،آلومینیوم و تیتانیوم، تنها تعدادی از فلزات مورد استفاده در فرآیند پرینت سه بعدی می باشند. که برای تولید نمونه های اولیه و جواهرسازی مورد استفاده قرار می گیرند. همچنین امروزه با گسترش بکارگیری سوپر آلیاژهایی از جمله نیتینول و آلیاژهای نیکل-تیتانیوم. چشم انداز روشنی در حوزه سلامت به منظور بکارگیری این فناوری بوجود آمده است. که از جمله آن می توان به ساخت ایمپلنت های کاشتنی توسط این فناوری اشاره کرد.

کاربردها

طیف گسترده ای از پلاستیک ها زمینه وسیعی را برای چاپ سه بعدی فراهم می سازند که از جمله آنها می توان به اکریلیک ها، پلی آمیدها، پلاستیک ABS. طیف گسترده ای از پلی اورتان ها، رزین های اپوکسی، نایلون و PEBA 2301 اشاره کرد. که توسط آنها می توان انبوهی از محصولات از جمله نمونه های اولیه. سیستم های چرخدنده ای، زیورآلات یا محصولات آموزشی و تحقیقاتی را به تولید رساند. همچنین در این فرآیند از موم (نوعی واکس)می توان برای بهبود کیفیت سطح نهایی یا ایجاد بهتر جزئیات محصول استفاده کرد.

الیاف کربن و کامپوزیت ها مواد پیشرفته ای هستند که راهی سریعتر برای تولید جسمی با مقاومت و استحکام بالاتر از فلزات را ارائه می دهند. که از جمله کاربرد های وسیع آنها می توان صنایع هوایی و فضایی و ساخت دوچرخه های حرفه ای را نام برد. گرافیت که یکی از آلوتروپ های کربن است قوی ترین ماده ای می باشد که تا کنون آزمایش شده است. همچنین ویژگی هدایت عالی گرمایی و الکتریکی آن در کنار ظاهری شفاف باعث ساخت و تولید مواد و محصولات بسیار خاص و جدیدی شده است. که توسط فناوری پرینت سه بعدی نیز می توان آن را بکاربرد.

فناوری اکستروژن مواد(FDM):

همچنین لازم به ذکر است توسط این فناوری ساخت می توان بسیاری از مواد غیر معمول از جمله: سلول های بنیادی ،کاغذ، بتن، غذا، نخ را استفاده کرد. همانطور که تصور آن نیز بسیار دشوار است استفاده از سلول های بنیادی در فناوری پرینت سه بعدی از جمله دستاورد های جدید و رو به رشد این تکنولوژی است. بطوری که به زودی این امکان فراهم خواهد شد. تا بافت ها، اندام ها و یا حتی استخوان هایی که برای کاشت درون بدن بیماران بکار می رود را توسط این فناوری ساخت.

پرینت سه بعدی کاغذ های تمام رنگی این امکان را به طراحان می دهد تا قبل از تولید انبوه محصولات خود نمونه های اولیه طرح های خود را برای اصلاح و بهبود با کیفیت عالی و جزئیات مطلوب به تولید برسانند. امروزه از بتن در این فرآیند برای ساخت خانه ها و حتی کارخانه ها در چین بطور گسترده استفاده می شود.

تولید انواه شکلات، پیتزا و تزیینات کیک از جمله مواردی است که در بخش صنایع غذایی توسط این فناوری ساخت در حال توسعه می باشد. استفاده از طیف وسیعی از مواد در تولید انواع مختلف نخ، در آینده ای نزدیک این امکان را فراهم خواهد ساخت که هر فرد لباس مورد علاقه خود را پرینت بگیرد و بپوشد.

در ادامه یکی پرکاربرد ترین روش های پرینت سه بعدی از میان هفت روش ذکر شده در بالا توضیح داده خواهد شد.

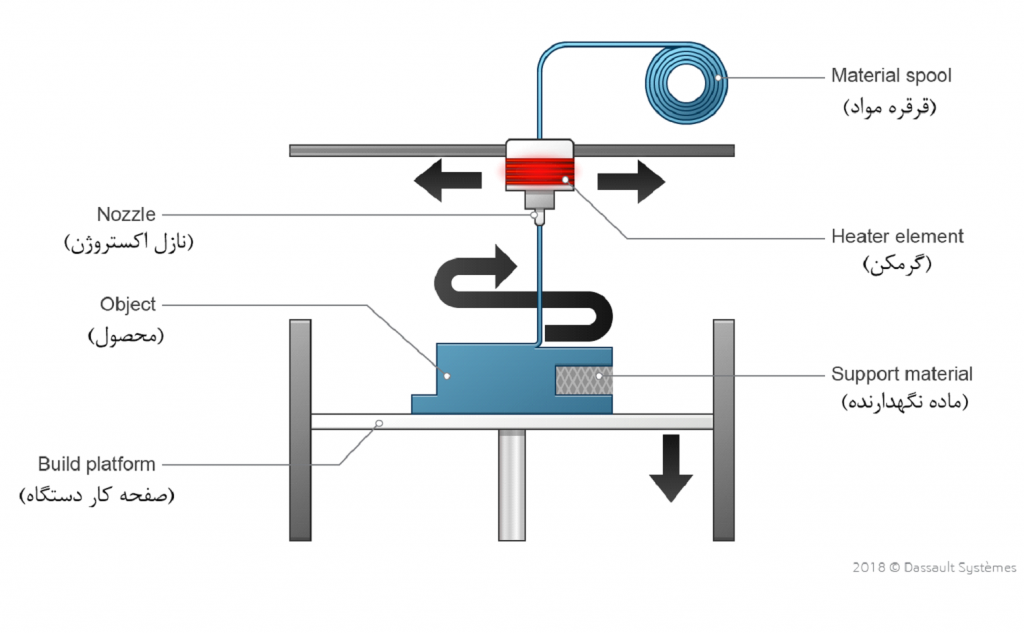

نحوه فرآیند

در روش اکستروژن مواد از یک رشته پیوسته یک ماده ترموپلاست بعنوان ماده پایه و اولیه استفاده می شود که این رشته پیوسته مواد از طریق قرقره ای که دور آن پیچیده شده است. به درون گرم کننده مواد (هیتر)متصل شده و پس از گرم شدن حالت خمیری پیدا کرده و سپس توسط سر نازل به بیرون و بروی سطح کار دستگاه اکسترود می شود. که این سطح کاری میتواند برای چسبندگی و یا کیفیت بهتر مقداری پیش گرم شده باشد. پس از اینکه لایه اول محصول توسط اکسترودر و دستگاه ایجاد شد، نازل و صفحه کاری دستگاه به مقدار و اندازه یک لایه یا مرحله برای ایجاد لایه بعدی از هم فاصله می گیرند.

در مرحله بعدی لایه دوم بطور مستقیم بروی لایه اول از قبل ایجاد شده قرار گرفته. بدین ترتیب لایه دوم محصول نیز بر روی لایه اول تشکیل می شود. سر نازل و نحوه حرکت آن برای تولید لایه های بعدی روی هم توسط واحد کامپیوتری دستگاه کنترل می شود. برای این منظور دستگاه پرینت سه بعدی حداقل دارای سه محور حرکتی می باشد. که با توسعه این فناوری دستگاه هایی با درجات و محور های حرکتی بیشتر نیز در حال توسعه هستند. لایه ها یکی پس از دیگری بر روی هم ایجاد می شوند تا بدین ترتیب ساخت یک محصول به پایان برسد.

روش اکستروژن مواد یا بطور اختصار( FFF) یکی از پرطرفدار ترین روش های پرینت سه بعدی برای علاقمندان استفاده از این فناوری ساخت می باشد. این فناوری در سال 1980میلادی توسط اسکات کرامپ ابداع گردید و سال 1990میلادی توسط شرکت استراتاسیس تجاری سازی شد.

با انقضای حق ثبت این فناوری اکنون یک جامعه بزرگ تحت عنوان RepRap از این روش پرینت سه بعدی استفاده می کنند. که این امر باعث کاهش قابل توجه هزینه در استفاده از این روش ساخت شده است. با این حال، روش اکستروژن مواد دارای محدودیت های دقت ابعادی و تلرانسی بوده و از نظر استحکام مواد در جهات مختلف بسیار ناهمسانگرد می باشد.

مواد قابل اکسترود کردن

طیف وسیعی از مواد را می توان اکسترود کرد. که از جمله معروفترین آنها ترموپلاست هایی مانند: اکریلونیتریل بوتادین استایرن (ABS)، پلی لاکتیک اسید (PLA). پلی استایرین سنگین یا فشرده(HIPS). پلی یورتان ترموپلاستیک(TPU). پلی آمیدهای چرب(PA)یا همان نایلون و همچنین پلاستیک های پیشرفته با کارایی بالا

مانند:(PolyEther Ether Ketone (PEEK یا (PolyEtherimide (PEI را اشاره کرد. علاوه بر این با استفاده از این روش پرینت سه بعدی می توان موادی شبیه خمیر مانند سرامیک ، بتن و شکلات را اکسترود کرد.

از آنجا که امکان تجهیز پرینتر سه بعدی به اکسترودرهای متعدد وجود دارد. می توان روند ساخت یک محصول را سرعت بخشید یا در تولید یک محصول از دو یا چند ماده مختلف بطور همزمان استفاده کرد. با استفاده از نازل های بیشتر در دستگاه پرینت سه بعدی تولید محصولات کامپوزیتی نیز امکان پذیر می باشد. که از جمله آنها می توان به کامپوزیت های( CFF) اشاره کرد.

این ابداع توسط شرکت Markforged در دسترس قرار گرفت که از دو نازل مختلف در پرینترهای سه بعدی خود استفاده می کرد. در این فرآیند یک نازل مواد و رشته های معمولی پلاستیک که بخش بیرونی و ماتریکس اصلی قطعه را تشکیل می دهد را اکسترود می کند. و نازل دیگر رشته های پیوسته الیاف کامپوزیت (الیاف کربن، الیاف شیشه، الیاف کولار)را روی هر لایه قرار می دهد. این الیاف اضافه شده سبب می شود قطعه و محصول نهایی پرینت شده استحکامی به خوبی فلزات داشته باشند.

لازم به ذکر است کامپوزیت ها را می توان با تکنیک اکستروژن مواد با استفاده از دستگاه هایی که فقط به یک اکسترودر مجهز هستند پرینت و تولید کرد. تنها نکته مهم این است که الیاف کامپوزیت مورد استفاده. به همراه خود حاوی مقداری مناسبی از ترموپلاست پایه برای چسبیدن بر روی یکدیگر باشند.

تکنیک استفاده از دو یا چند ماده گوناگون در یک رشته واحد بهمراه هم، سبب تولید طیف وسیعی از مواد از جمله رشته های چوب شده است. این ماده تنها شامل یک رشته لیف تشکیل شده از پودر چوب به همراه مقدار کافی از ترموپلاست PLA می باشد. پرینت پودر مختلف فلزات به همراه ترموپلاست بصورت واحد در یک لیف نیز بدین صورت امکان پذیر خواهد بود.

English

English