عملیات حرارتی فرآیند گرم کردن و سرد نمودن فلزات با استفاده از روشهای خاص از پیش تعیین شده برای بدست آوردن خواص مطلوب می باشد. فلزات آهنی و غیرآهنی پس از تولید، عملیات حرارتی شده و سپس به بازار عرضه می شوند. امروزه روش های عملیات حرارتی بسیار توسعه پیدا کرده است، بطوریکه مهندسین علم متالوژی در حال بهبود این فرآیند ها و مقرون به صرفه کردن هرچه بیشترشان هستند.

بدین منظور امروزه سیکل های مختلفی از عملیات حرارتی به وجود آمده است، هرکدام به منظور بهبود ویژگی خاصی از فلزات مورد استفاده می گیرد که پروسه گرمایش، نگهداری و سرد کردن مخصوص به خود را دارند. در صورتی که این سیکل ها و دستورالعمل ها به درستی و با دقت خاص انجام شوند می توان فلزاتی با استاندارد ها و ویژگی های مکانیکی و شیمیایی خاصی به تولید رساند.

مزایای فرآیند عملیات حرارتی :

دلایل مختلفی برای انجام عملیات حرارتی وجود دارد. برخی پروسه ها باعث نرم شدن فلز می شوند، در حالی که برخی دیگر سختی را افزایش می دهند. همچنین ممکن است برخی از روش های عملیات حرارتی رسانایی الکتریکی و گرمای این مواد را تحت تأثیر قرار دهند. برخی از روش های عملیات حرارتی تنش های ناشی از فرآیند های کار سرد را از بین می برند. برخی دیگر خصوصیات شیمیایی مطلوبی را برای فلزات ایجاد می کنند.

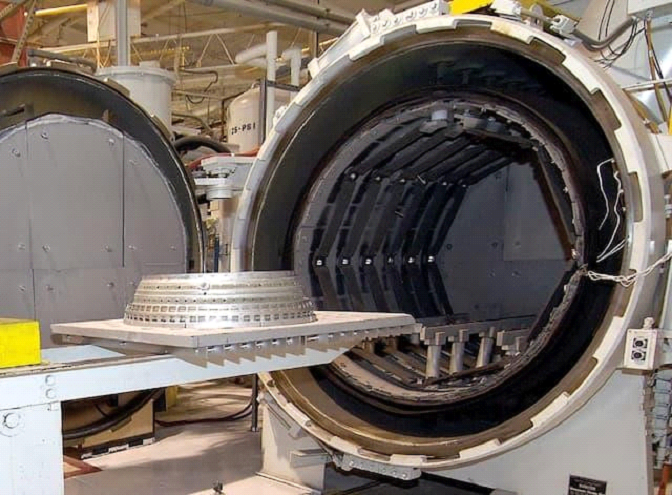

انتخاب اینکه کدام روش عملیات حرارتی مناسب می باشد به نوع فلز و آلیاژ و خصوصیات مورد نیازی که به دنبال آن هستیم برمیگردد، در بسیاری از موارد ممکن است یک محصول برای رسیدن به خواص مورد نظر چندین پروسه مختلف عملیات حرارتی را طی کند. به عنوان مثال برخی از آلیاژهای پیشرفته مورد استفاده در صنایع هوا فضا ممکن است تا شش پروسه مختلف عملیات حرارتی را طی کنند تا به خواص مطلوب خود برسند.

مراحل فرآیند عملیات حرارتی:

به زبان ساده ، عملیات حرارتی فرآیند گرم کردن فلز ، نگه داشتن آن در آن دما برای مدت معیین و سپس سرد کردن مجدد آن است. در طی این فرآیند به دلیل قرار گیری قطعه در دمای بالا، ریز ساختار آن دچار تغییراتی می شود که در نهایت موجب تغییرات در خواص مکانیکی ماده می گردد. نتیجه و خواص نهایی به عوامل مختلفی بستگی دارد، که این عوامل شامل زمان گرم شدن فلز، زمان نگهداری فلز در دمای مشخص، آهنگ سرد شدن فلز، شرایط محیطی و غیره می باشد.

تعیین این پارامتر ها به روش عملیات حرارتی، خواص مورد نیاز، نوع فلز و اندازه قطعه بستگی دارد. در طی این فرآیند، خصوصیات فلز تغییر خواهد کرد. از جمله این خصوصیات می توان به مقاومت الکتریکی، مغناطیس، سختی، استحکام، شکل پذیری، چقرمگی و مقاومت در برابر خوردگی اشاره کرد.

گرم کردن:

همانطور که قبلا بحث کردیم، ساختار آلیاژها در طی عملیات حرارتی تغییر خواهد کرد. عملیات گرم کردن مطابق با پروسه مشخص شده انجام می شود. هر آلیاژ ممکن است در زمان گرم شدن به سه صورت مخلوط مکانیکی، محلول جامد یا ترکیبی از این دو حالت باشد. یک مخلوط مکانیکی مشابه مخلوط بتنی است که سیمان، شن و ماسه را بهم متصل می کند. در این ترکیب شن و ماسه به عنوان ذرات جداگانه قابل مشاهده هستند.

مخلوط مکانیکی توسط فلز پایه نگه داشته می شود. از طرف دیگر، در یک محلول جامد، تمام اجزا به صورت همگن مخلوط می شوند. این بدان معنی است که حتی در زیر میکروسکوپ نمی توان آنها را به صورت جداگانه شناسایی کرد. هر کدام از حالت های ذکر شده در بالاخصوصیات مربوط به خود را دارند، اگر چه در حین گرم شدن مواد این حالت ها ممکن است تغییر پیدا کند، اما در نهایت نوع سرد کردن است که تعیین می کند فلز کدامیک از حالت های بالا را داشته باشد.

نگهداری در دمای مشخص:

در این مرحله فلز در دمای به دست آمده و مشخص شده از قبل نگهداری می شود. مدت زمان نگهداری در دمای مشخص وابسته به نوع نیاز و خواص مورد انتظار از آلیاژ، متفاوت خواهد بود. به طور کلی در قطعات بزرگ و قطعاتی که نیاز هست کل قطعه به صورت یکنواخت دچار تغییر ساختار شود زمان نگهداری در کوره بیشتر از قطعات کوچک می باشد.

سرد کردن:

پس از نگهداری قطعه در مدت زمان مشخص، باید قطعه را طبق دستور العمل های مشخص شده از قبل، سرد نمود. در این مرحله ساختار نهایی قطعه مشخص خواهد شد. یک ساختار محلول جامد بدست آمده در قبل بسته به نوع فاکتور های سرد کردن ممکن است پس از سرد شدن به همان صورت محلول جامد بماند، ممکن است به صورت مخلوط مکانیکی پدیدار گردد و یا ممکن است ترکیبی از هر دوی آنها باشد.

با استفاده از محیط های خنک کاری مختلف همچون کوره یا هوای آزاد یا حتی بکارگیری بعضی مواد مانند آب، آب نمک، روغن، می توان نرخ و آهنگ خنک شدن فلز را کنترل کرد. هر یک از موارد ذکر شده کاربرد خاص خود را دارند. استفاده از آب نمک باعث خنک شدن سریع فلز می شود در حالی که هوای آزاد با سرعت بسیار پایین فلز را سرد می کند. هنگامی که به یک نرخ سرد شدن کنترل شده با دقت بالا نیاز باشد، استفاده از کوره بهترین راه خواهد بود.

نمودارهای فازهای مختلف:

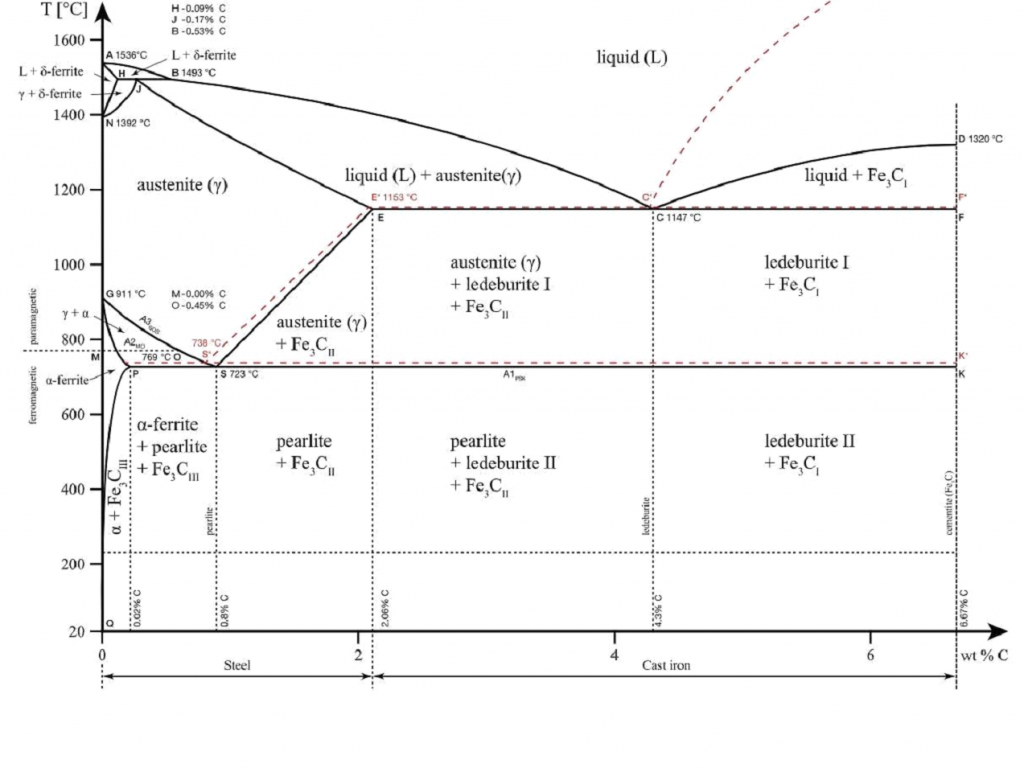

هر آلیاژ فلزی نمودار فازهای مربوط به خود را دارد. همانطور که قبلا نیز گفته شد تمامی مراحل مختلف یک عملیات حرارتی با توجه به این نمودار ها انجام می گیرد.

این نمودار ها تغییرات ساختاری مختلف را در دماها و ترکیبات شیمیایی گوناگون نشان می دهند. به عنوان مثال از نمودار آهن – کربن استفاده می کنیم که یکی از شناخته شده ترین نمودار ها در بین صنعتگران، مهندسین و دانشجویان می باشد.

این نمودار مناطق مختلفی را نشان می دهد که فلز در آن دارای میکرو ساختار های مختلفی مانند آستنیت، سمنتیت و پرلیت می باشد. این مناطق با مرزهای A3 ،A2 ،A1 و Acm مشخص می شوند. در این مرز ها، تغییرات فاز وقتی رخ می دهد که دما یا مقدار کربن تغییر کند و از آنها عبور نماید.

مرز A1: حد بالای فاز سمنیت – فریت می باشد.

مرز A2: حدی که در آن آهن خاصیت مغناطیسی خود را از دست می دهد. دمایی که در آن فلز خاصیت مغناطیسی خود را از دست می دهد، دمای کوری نام دارد.

مرز A3: مرزی که فاز آستنیت + فریت را از فاز آستنیت γ )گاما( جدا می کند.

مرز Acm: مرزی که فاز آستنیت گاماγ را از فاز آستنیت + سمنتیت جدا می کند.

این نمودار ابزاری برای بررسی مفید بودن یا نبودن یک نوع عملیات حرارتی خاص می باشد. هر ساختار باعث ایجاد خصوصیات خاصی در فلز می شود و انتخاب نوع عملیات حرارتی براساس آنها انجام می شود.

English

English