فولادهای زنگ نزن گرید 304 و 316 فلزات آهنی هستند که مقاومت در برابر خوردگی بسیار بالایی دارند و در هنگامی که این مولفه مد نظر باشد مورد استفاده قرار می گیرند. با وجود آنکه نام ضد زنگ به آنها اطلاق می شود ولی به طور کامل اینطور نیستند. تنها نیاز به زمان بیشتر و شرایط سخت تری برای شروع به خوردگی و زنگ زدن دارند. با این وجود همچنان یکی از بهترین گزینه ها برای استفاده در محیط های خورنده و شرایط کاری سخت می باشند.

در ادامه به شناخت بهتر فولاد های ضد زنگ خواهیم پرداخت و تفاوت دو گرید 304 و 316 را مقایسه خواهیم کرد.

کاربرد مشترک فولاد های ضد زنگ 304و 316:

همانطور که گفته شد فولادهای ضد زنگ به دلیل مقاومت در برابر خوردگی شناخته شده اند. ترکیب استحکام مکانیکی مناسب، تحمل دماهای بالا و مقاومت به خوردگی سبب شده است که این نوع فولاد برای بسیاری از کاربرد ها مناسب باشد. از جمله آنها می توان به صنایع ساختمان سازی، پزشکی و بهداشتی، صنایع غذایی و غیره اشاره کرد. استفاده فولاد های ضد زنگ در ساختمان سازی سبب شده است که طول عمر یک ساختمان بسیار بالا برود. زیرا خوردگی فولاد های معمولی در طول زمان باعث از بین رفتن استحکام سازه بسیاری از ساختمان شده است.

فولاد های ضد زنگ در برابر تغییرات دمایی نیز مقاومت عالی دارند، زیرا تغییرات دمایی سبب افزایش سرعت خوردگی مواد می شود. در چنین شرایطی استفاده از فولاد های ضد زنگ بسیار بهتر از استفاده از فولاد های معمولی روکش دار است. زیرا تغییرات دمایی و محیط خورنده به سرعت سطح روکش را از بین می برند.

فولاد های ضد زنگ به دلیل خواص ذاتی که دارند یکی از بهترین گزینه ها برای استفاده در صنایع پزشکی و صنایع غذایی می باشند. زیرا از یک سو آنها در برابر انوع مختلف اسید ها مقاومت خوبی دارند و از سوی دیگر می توان آنها را به راحتی ضدعفونی کرد.

فولاد های ضد زنگ نیازی به هیچ نوع روکشی بر روی خود ندارند. ظاهر براق و شفاف بدون هیچگونه لکی از نوع خوردگی زیبایی خاصی به این فلز بخشیده است. همچنین این نوع فولاد ها با طرح های گوناگون آینه ای، مات و یا خش دار به تولید می رسند که مناسب استفاده در تزئینات مختلف هستند.

لایه اکسید کروم:

در استفاده های گوناگون از فولاد های ساختمانی، همواره مجبور به اضافه کردن یک پوشش برای جلوگیری از خوردگی روی آنها هستیم. در غیر اینصورت این نوع فولاد ها حتی در هوای آزاد نیز بعد از مدتی شروع به ایجاد اکسید آهن بر روی خود می کنند. به مرور زمان زنگ می زنند و در نهایت باعث ازبین رفتن کل محصول می شوند. در صورتی که فولاد های ضد زنگ به طور طبیعی یک لایه محافظ بر روی سطح خود تشکیل می دهند.

سطح فولاد های ضد زنگ در مجاورت با محیط خارجی، دچار واکنش های شیمیایی شده است. عنصر مورد واکنش در این قسمت برخلاف فولاد های ساختمانی آهن نیست. عنصر کروم که در انواع گوناگون فولاد های ضد زنگ حداقل به میزان 11 درصد وجود دارد بر روی سطح این فولاد ها شروع به اکسید شدن می کند. این کروم اکسید شده بر روی سطح یک لایه محافظتی عالی را ایجاد می کند که ضخامت آن تنها در حد چند مولکول می باشد. اگر چه بدلیل ضخامت پایین آن در ظاهر مشخص نمی باشد، ولی بسیار بادوام و مقاوم است. نکته قابل اهمیت در مورد این لایه اکسید کروم محافظ این است که در صورتی که دچار آسیب شود و از روی سطح از بین برود، مجدد و به صورت خودکار روی سطح فلز تشکیل می شود. که این سرعت تشکیل وابسته به میزان کروم موجود در آلیاژ می باشد.

خصوصیات مکانیکی فولاد های ضد زنگ 304و 316:

به طور کلی فولاد های ضد زنگ به پنج خانواده اصلی تقسیم می شوند:

آستنیتی ، فریتی ، مارتنزیتی ، دوپلکس (ترکیبی از فریتی و آستنیتی)

و PH – سخت شدن با رسوب (مارتنزیتی، نیمه آستنیتی یا آستنیتی)

فولاد های ضد زنگ 304و 316همانند 90% دیگر از فولاد های تولیدی از این نوع، به دلیل وجود عنصر نیکل در آنها دارای ریزساختار آستنیتی هستند.

در ادامه تاثیر این نوع ریزساختار بر روی خواص مکانیکی را مورد بررسی قرار می دهیم.

ویژگی های فولادهای ضد زنگ آستنیتی عبارتند از:

- مقاومت در برابر خوردگی عالی در محیط های معمولی یا کم خورنده

- عملکرد عالی در دمای پایین

- عملکرد خوب در دمای باال

- قابلیت سختی پذیری خوب

- شکل پذیری خوب

- قابلیت جوشکاری عالی

- مناسب برای محیط های بهداشتی

همانطور که جدول خواص مکانیکی فولادهای ضد زنگ نشان می دهد، که اگرچه مقاومت تسلیم AISI 304 و AISI 316 با فولادهای ساختمانی و سازه ای قابل مقایسه است. اما آنها از فولادهای معمولی در مقاومت کششی پیشی می گیرند. با این حال وقتی سایش و ساییدگی مطرح می شود هیچکدام از گزینه های فولاد ساختمانی یا معمولی یا حتی استیل های ضد زنگ پیشنهاد نمی شود. در چنین شرایطی پیشنهاد مطلوب استفاده از فولاد های ضد سایش مانند هاردوکس است.

مفهوم اعداد 304 و 316چیست؟

AISI مخفف موسسه آهن و فولاد آمریکا می باشد بنابراین، هر دو فولاد ضد زنگ گرید 304و گرید 316 مطابق با استاندارد آمریکا هستند. معادل های اروپا آنها مطابق با استاندارد DIN به ترتیب 1.4301و 1.4401 می باشند. در ادامه خواهیم دید که چرا در مورد فولاد های ضد زنگ استاندارد آمریکایی بیشتر مورد استفاده قرار می گیرد.

اما گریدهای فولاد ضد زنگ به چه معنا هستند؟ در واقع آنها ساختار فولاد را نشان می دهند. اعداد 3xx به معنای آستنیتی بودن ساختار می باشد.

در بعضی از آلیاژها پسوند L به آنها اضافه شده است. هنگام مقایسه AISI 316 و AISI 316L ، می توان تقریب ا ترکیبات شیمیایی یکسانی را مشاهده کرد. حرف L به معنای کم(LOW) است و دلیل آن وجود عنصر کربن کمتر در این نوع گرید می باشد. وجود کربن کمتر در آلیاژ AISI 316L سبب گردیده تا استحکام آن نسبت به AISI 316 مقداری کاهش پیدا کند. اما همچنان دارای مزیت هایی است که سبب کاربرد وسیع آن گردیده است. که از جمله این مزیت ها می توان به مقاومت بیشتر اتصالات جوشی در برابر خوردگی به دلیل کربن کمتر و جوش پذیری بهتر به دلیل کربن کمتر عدم نیاز به آنیل کردن اتصالات جوشی، مقاومت بیشتر در محیط هایی با خورندگی بالا مانند تجهیزات دریایی اشاره کرد.

اصل ذکر شده در مورد 304 و 304L نیز صدق می کند. گرید 403 قیمت کمتری نسبت به گرید304 دارد و مقاومت آن در مقابل خوردگی نیز پایین تر است.

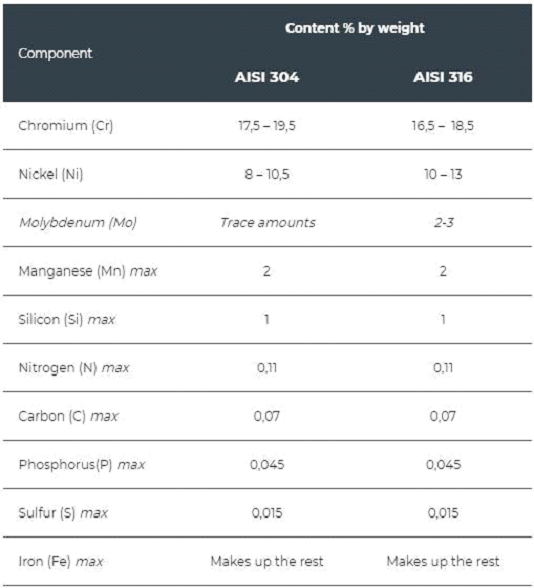

ترکیبات شیمیایی:

در نگاه اول ، ترکیبات شیمیایی AISI 304 و AISI 316 تفاوت زیادی ندارند. همانطور که مشخص است اختلاف آنها در عنصر کروم و نیکل بسیار کم بوده و اختلاف اساسی آنها در عنصر مولیبدن می باشد. این عنصر در گرید 304بسیار کم وجود دارد در حالی که در گرید 316وجود این عنصر به طور قابل توجهی مشاهده می شود. افزودن مولیبدن باعث افزایش چشمگیر مقاومت در برابر خوردگی فولاد ضد زنگ 316به ویژه در محیط های کلرید شده است.

کدام گرید را انتخاب کنیم:

همانطور که مشخص شد هر کدام از دو گرید 304و 316 کاربردهای خاص خود را دارند باید متناسب با نیاز و شرایط کاری مواد اولیه مناسب را انتخاب کرد.

خط تقسیم این دو فولاد را می توان در استفاده آنها در محیط های نمکی و اسیدی دانست. اگر محیط کاری نمکی و اسدی می باشد حتما باید گرید 316را انتخاب کرد که به دلیل وجود عنصر مولیبدن در آن مقاومت خوبی در این نوع محیط ها دارد. مولفه بعدی درجه حرارت کاری می باشد، اگر محصول و قطعه مورد نظر شما قرار است در دماهای بالا کار کند. همانطور که گفته شد این عامل خوردگی را به شدت تسریع می کند. پس در چنین شرایطی نیز استفاده از گرید 316می تواند عمر مفید محصول شما را بالا ببرد. اگر نیازی به استفاده از گرید 316نمی بینید یا استفاده از آن ضرورتی ندارد، انتخاب گرید 304می تواند حداقل 25درصد هزینه تهیه مواد اولیه شما را کاهش دهد.

English

English